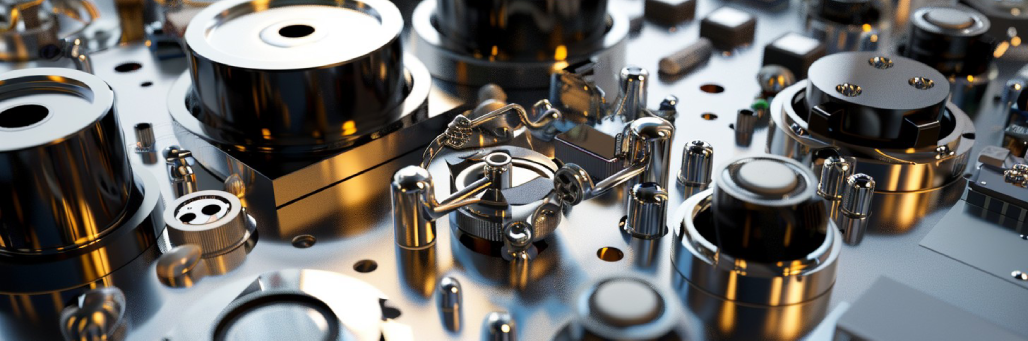

大量部品処理向けに設計

(1)アルミ合金ダイカスト:軽量、高放熱性、強固な構造

アルミ合金ダイカストは、ADC10 / ADC12などの高流動材料に適したコールドチャンバーマシン成形を採用しています。 0.9 mmの薄肉で複雑なリブを素早く充填して成形できるため、部品の重量が大幅に軽減され(ρ≈2.7 g cm⁻³)、優れた強度対重量比と耐食性を維持できます。

✅アルミニウム自体の熱伝導率は150 W m⁻¹ K⁻¹と高く、ヒートシンク、自動車およびオートバイの電子制御ハウジング、軽量構造部品の第一選択肢です。

✅金型の作業温度は180〜220°C、射出圧力は2000 barに達し、細部を完全に再現するのに十分です。

✅単一ピースサイクルは約30〜60秒です。 成形後、CNC仕上げ、サンドブラスト、陽極酸化処理、液体/粉末焼成を行うことができ、耐食性を高め、カラフルな外観を実現できます。

軽量化、放熱性、そして中厚肉構造の剛性を重視する場合、アルミニウム合金ダイカストは性能とコスト効率の両面で最適なソリューションです。

アルミニウム押出成形は、アルミニウム合金材料を均一な断面形状の金属押出ダイにプレスできる汎用性の高い製造技術です。大型スタンピングマシンは、加熱されたアルミニウムビレットを押出機または油圧プレス機を通してダイに押し込み、ダイの穴から押し出します。アルミニウム押出成形は、金属フレーム、ハウジング、ラジエーター、自動車部品、自転車フレームなどの製造に適しており、大量生産から小ロット生産まで幅広く対応できます。

Extrusion

(2)亜鉛合金ダイカスト:高精度、高速、完璧な電気めっき

亜鉛合金(ザマック#3 /#5など)はホットチャンバーダイカストです。一体型の炉プールにより、ピストンが直接スープを取ることができ、金型サイクルは15〜20秒で完了します。

✅低融点(≈420°C)であるため、金型寿命は100万個を簡単に超え、0.6 mmまたはさらに薄い壁厚とIT12-IT13レベルの寸法精度が可能で、マイクロギア、3C外観部品、メカニズムファスナーに特に適しています。

✅亜鉛は流動性が低く、凝固収縮率(≈0.6%)が低く、鋳物の表面は自然に緻密で、Raは最大0.8µmです。光沢のあるニッケル、クロム、または三価クロムで直接電気メッキすることができ、鏡面またはマットな金属の質感を呈します。

✅二次加工もCNC、スプレー塗装、シルクスクリーンで簡単に行えます

亜鉛合金は密度が高い(ρ≈6.6 g cm⁻³)ため、カウンターウェイト、耐摩耗性、高靭性が求められる用途において、亜鉛合金はより有利です。究極の外観、薄肉精度、超高速量産を追求する製品の場合、亜鉛合金ダイカストは製造コストと美観の両面において最適なソリューションとなります。

Die Casting

IDMockupの専門チームは、各クライアント固有のニーズに合わせて生産プロセスを調整し、部品が必要な仕様を満たすだけでなく、数量と納期に関する期待にも応えることを保証します。

| アルミニウム合金ダイカスト | 亜鉛合金ダイカスト | |

|---|---|---|

| 機械を使う | コールドチャンバーダイカストマシン | ホットチャンバーダイカストマシンの アルミニウムは融点が高い(≈ 660 °C)ため、ホットチャンバーのノズルが腐食しますが、 亜鉛は融点が低い(≈ 420 °C)ため、スズ浴槽に直接浸漬して材料を素早く鋳造できます。 |

| メルトフィーディング | 外部炉 → スクープ → 圧力室に注入 | 炉とプールが一体化しており、ピストンが直接吸収します (アルミニウムは酸化スケールを考慮する必要がありますが、亜鉛は考慮する必要はありません) |

| サンプルサイクル(標準) | 30~60秒/アイテム | 15~20秒/アイテム (低融点+高温チャンバー内のピストンストロークが短いため、亜鉛部品の循環速度はアルミニウムの1.5~2倍速くなります) |

| 金型の寿命 | 約10万ショット | > 1 M ショット (亜鉛の注入温度が低い、摩耗が少ない、鋼鋳型の疲労が遅い) |

| 最小壁厚 | 0.9ミリメートル | 0.6mm (亜鉛は流動性が良く、凝固収縮が小さいため、極薄の精密部品の製造に使用できます) |

| 寸法精度 | IT13~IT14 | IT12~IT13 |

| 密度/重量 | 2.7 g cm⁻³ →軽量 | 6.6 g cm⁻³ →重い (カウンターウェイトや構造強度部品に適しています) |

| 強度対重量比 | 良い | 中くらい |

| 熱伝導率/放熱性 | 高(≈150〜180 W m⁻¹ K⁻¹) (ヒートシンクに推奨) | 中程度(≈ 110 W m⁻¹ K⁻¹) |

| 表面の明るさ | Ra 1.0~2.0µm(サンドブラスト・研磨が必要) | Ra 0.8 µmは直接電気めっき可能 (亜鉛鋳造表面は緻密で、光沢のあるニッケルやクロムに適しています) |

| 二次加工 | CNC、陽極、粉末、液体塗料、フラッシュ除去 | CNC加工とバリ取り後、直接電気メッキ、塗装 |

| 相対コスト(同じ数量) | 高価な金型と1個あたりの材料費の低さ | 金型は安価で、材料1個あたりのコストは若干高めです (ホットチャンバー金型は構造が簡素化され、長寿命です) |

| 射出速度 | 30〜70 ms⁻¹、高圧1500〜2000 bar (アルミニウムは薄壁を充填するためにより高い圧力が必要) | 15~30 ms⁻¹、中圧700~1000 bar |

| 凝固収縮 | 1.2%(ADC10)→気孔率の制御が比較的難しい (アルミ部品は陽極酸化処理で着色できるものの、ピンホールの発生リスクが高いため、 気孔を塞ぐために化学ニッケルメッキ・溶射が用いられることが多い。) | 0.6% → 気孔が少ない(亜鉛部品は二次含浸なしで 気密部品にできる) |

| 金型温度 | 180~220℃ | 140~160℃ (亜鉛鋳型温度が低いため、熱割れ・熱疲労のリスクが低い) |

| 典型合金 | ADC1、ADC3、ADC6、ADC10…(JIS AD) | ZAMAK #3/#5、ZA-8、マザック、EZAC |

| 一般的な用途 | 電子機器/自動車用ハウジング、ヒートシンク、自動車構造部品 | 3C外観部品、バックル、ギア、精密シャフトシート、クロムメッキボタン、コネクタ端子シェル |

Casting

工法に適用されるサービスの範囲

顧客から提供された要件、数量、図面、その他の関連情報に基づいてバッチエンティティを作成します。

量産用の金型を製作し、ISO規格に沿って生産します

加工図面や顧客サンプルに応じて、CNCマシン/EDMで後加工し、電気メッキや陽極酸化処理などの外観後加工プロセスを経て、顧客が要求する外観に変更します。

お客様のニーズに基づき、ジャストインタイム生産を提供し、保管および在庫コストを最小限に抑えます。このアプローチにより、倉庫管理や過剰在庫に関連する諸経費を削減しながら効率的な生産を保証します。

基本加工材料

金属

アルミニウムは軽量でありながら強度があり、機械加工が容易で、耐食性があるため、軽量部品として航空宇宙産業や自動車産業で一般的に使用されています。

一般的な材料選択肢:

- ADC1、ADC3、ADC6、ADC10…(JIS AD)

亜鉛は優れた耐食性、良好な流動性、CNCによる機械加工の容易さが特徴です。加工や鋳造のために他の金属と合金化されることがよくあります。

一般的な材料選択肢:

- ZAMAK #3/#5、ZA-8、マザック、EZAC

材料特性と表面処理オプション

金属、プラスチック、複合材料など、幅広い材料を提供しています。

滑らかな表面またはテクスチャ加工された表面を必要とする用途向けに、部品の耐久性と美観を向上させる優れた表面仕上げを提供します。

応用産業

IDMockupは、ラピッドプロトタイピングであれ、カスタム生産オーダーであれ、最高級の製造能力を提供します。自社工場と協力工場は、複雑で高品質な部品を効率的に生産するための設備を備えています。

👉 最新ニュース、技術、設備に関する詳細は、公式 Facebook, X (Twitter) and 公式ブログをフォローしてください!