IDMockupは現在、多様なニーズに応えるために、お客様に多様な外観効果の選択肢を提供しています。

高品質な製品を提供するため、多くの試験機器や検出システムを設置し、製品品質を維持しています!

基本的な後処理

プラスチック

- 塗装/粉体塗装

- 光沢塗装/マット塗装

- 触覚塗料/透明処理

- メタリック塗料/導電性塗料

- テクスチャ/サンドブラスト/ブラシ加工

- メッキ

- スクリーン/水転写印刷

- 布/革

- ゴムコーティング/ダブルショット成形

- ホットスタンプ

- レーザー彫刻

2KPU、アクリル塗料、または静電塗装ポリエステル粉末をプラスチック部品の表面にスプレーすることで、15~60µmの着色保護膜を形成できます。この粉末は一度に60µmの膜を形成でき、溶剤を必要とせず、環境に優しいです。

適用材料:ABS、PC、PC/ABS、PBT、PA。PP/PEはプライマーまたはコロナ放電処理が必要です。

利点:色・光沢は自由(パントンカラー番号とマッチング可能)、耐候性500時間以上、補修が容易。粉末は高い耐衝撃性を備えています。

欠点:120~160℃で焼成する必要がある(熱変形のリスクあり)、粉末は細かい文字のエッジをコントロールしにくい

溶剤とマット剤の比率を調整することで、同じPU/UVクリアーで95GUのミラーまたは10GU未満のベルベットマットを実現できます。

適用材料:ABS、PC、PMMA、ASA、PC/ABS

メリット:高級感、良好なレベリング性、マット仕上げで小さな傷を隠せる

デメリット:光沢仕上げは指紋がつきやすく、マット仕上げは汚れがつきやすい。焼き付け塗装はサイクルが長くなる。

クリア塗料に弾性粒子(TPR/シリカ)を添加してソフトタッチ塗料を作製するか、高架橋UV塗料を配合して3H~6Hの硬化層を作製します。

適応材料:ABS、PC/ABS、TPU(表面コーティング)、PMMA

利点:柔らかく滑りにくく、耐汗性があります。硬化塗料により透明部品の耐傷性が向上します。

欠点:ソフトタッチ塗料は耐薬品性が低く、硬化塗料にはUV装置が必要です。

アルミニウム粉末、マイカパール、または銀銅フレークを含むPU塗料。カーボン粉末またはニッケル銅フレークを配合した導電性塗料。表面抵抗は50Ω未満。

適用材料:ABS、PC、PBT、PA

利点:鏡面金属のような質感、電気めっき不要。導電性塗料のEMIシールド効果は60dB↑。

欠点:金属塗料は酸化防止のためにワニスが必要。導電性塗料は高価で剥がれやすい。

金型の化学エッチング、プラスチック部品のサンドブラスト、またはサンディングにより、革シボ、細砂シボ、毛シボを形成

適用材料:ほぼ全ての熱可塑性プラスチック、特にPC/ABS、ABSが最適

利点:射出成形のフローマークを隠蔽、指紋防止、追加コーティング不要

欠点:修正には再成形が必要、毛シボの方向は固定

化学的銅活性化 → 銅/ニッケル/クロムめっきまたは真空PVDAlめっき、厚さ0.3~20µm

適用材料:★ABS、★PC/ABS。PC、PA、PBTはプラズマ+プライマー処理も可能です。

利点:鏡面仕上げ、耐摩耗性、優れた金属質感、EMI伝導性

欠点:六価クロムの環境圧力により、厚さが30~70µm厚くなります。

スクリーン印刷による厚膜インクまたはパッド印刷による曲面印刷。カーボンファイバー/迷彩柄の立体部品を覆うための水転写フィルム+活性剤

対応材料:ABS、PC/ABS、PA、PP(コロナ処理が必要)

利点:多色ロゴ、全幅パターンの大曲面一括成形

欠点:スクリーン印刷は平面/小曲面のみに対応。水転写印刷には二次ワニスシールが必要

ホットメルト接着フィルム + 真空コーティングまたはバックインジェクション

適用素材:ベースABS、PC、カバークロス、PUレザー、マイクロファイバー

利点:高級感のある手触り、通気性、断熱性、遮音性

欠点:角がシワになりやすい。80℃を超える熱サイクルでは剥離する可能性がある。

金属または硬質プラスチックインサート、セカンドショットTPU/TPV、または2ショットハードPC + ソフトTPE

適用材料:PC+TPE、ABS+TPU、PA+TPV

利点:滑り止め、防水、衝撃吸収性、構造強度+ソフトグリップ、ワンステップ成形

欠点:金型が複雑、射出成形設備のコストが高い、適合する材料が限られている

120~160℃、2~5bar 金属箔の熱伝達

適用材料:ABS、PC/ABS、PMMA、AS。PPはプライマーが必要。

利点:鏡面金、鏡面銀、ホログラムレインボー。重金属廃液なし。

欠点:平面または大きな曲面のみ。耐摩耗性は電気めっきより劣る。

光ファイバーまたはUVレーザーで表面を蒸発させ、永久的な文字、模様、または光透過層を形成します。

–

適用材料:ABS、PC、PA、PMMA(添加剤を加えることで効果を高めることができます)

利点:インク消費なし、耐久性、30µmの精度、アイコンのバックライト点灯が可能

欠点:使い捨て、色の変更不可、濃い色のプラスチックに最適、薄い色にはレーザーマスターバッチが必要

金属

脱脂、サンドブラスト、または化学処理後、スプレーガンを用いて金属表面に20~40µmのカラー塗料またはクリア塗料を均一に塗布し、80~160℃で焼き付け、または室温で硬化させます。

適用材料:アルミニウム合金、ステンレス鋼、炭素鋼、亜鉛ダイカスト、マグネシウム合金

利点:色、光沢、手触りの自由度が高い。工具が簡単。局所的な補修が可能。

欠点:耐摩耗性と耐溶剤性は塗料の種類に依存する。塗料の厚みが不均一になったり、オレンジピールのような状態になったりすると再塗装が必要になる。VOC排出のため設備が必要となる。

金属部品の表面に、ニッケル、クロム、銅、DLC、TiNなどの金属層を0.3~30µmの電気化学的または物理的蒸着(PVD)で形成し、装飾性と機能性を付与します。

適用材料:亜鉛圧入部品(最も容易)、鋼、銅、アルミニウム(亜鉛置換層が必要)、マグネシウム(ニッケルシーリングが必要)、ステンレス鋼

利点:鏡面金属質感、高硬度、耐摩耗性、導電性。PVDは六価クロムを含まない。

欠点:めっき液の環境圧力が高い、プロセスが複雑、サイズが10~70µmを超えるため、設計上の補正が必要

硫酸またはリン酸タンクで5~25µmのAl₂O₃を生成するには、アルミニウムまたはマグネシウムを陽極として用います。多孔質層は染料を吸収し、細孔を密閉します。

適用材料:アルミニウム合金(6xxx/7xxxが最適)、マグネシウム合金(マイクロアーク陽極MAOが必要)

利点:耐食性、耐摩耗性、均一な色。サイズは大きくならないが、2µm以内で収縮する。

欠点:バルブ金属にのみ適用可能。硬質陽極は60℃以上で洗浄・封孔する必要があり、色も限られる。

ポリエステル、エポキシポリエステル、またはフッ素樹脂粉末の静電塗装、180℃×10分溶融レベリング、60~100µmの1回塗膜形成、または従来のアクリル焼付塗装

適用材料:アルミニウム、亜鉛、鋼、ステンレス鋼(リン酸塩処理が必要)

利点:厚膜、耐紫外線性、耐衝撃性、コーナーカバー性、粉末100%利用率、VOCゼロ

欠点:高温焼付塗装は薄型アルミニウム部品に反りが生じるリスクがある。細かい文字の鋭いエッジは、粉末で丸みを帯びたコーナーで簡単に隠せる。

石英砂、ガラスビーズ、または研磨パッドを用いて金属を線状に粗面化またはブラッシングします。Raは0.6~4µmに調整可能です。

適用材料:すべての金属。硬度HRC>45の鋼には炭化ケイ素砂を選択してください。

利点:ナイフの跡が消え、マットな仕上がりが均一になり、塗料の密着性が向上します。ブラシワイヤーは高級感のあるヘアライン仕上げです。

欠点:小型化、ブラシワイヤーには方向性があり、角が不連続、砂の表面は汚れを隠しやすい

スクリーン印刷の厚膜インク(またはパッド印刷)は、金属にロゴや定規を印刷します。水転写は、PVAフィルムと活性剤を使用して、表面全体のパターンを一度に転写します。

適用可能な材料:アルミニウム、ステンレス鋼、クロムメッキ亜鉛部品(プライマーを先に塗布)。転写にはベースカラーとグレージングのスプレーが必要です。

利点:スクリーン印刷のコストが低く、正確な色再現が可能です。水転写は、不規則な曲面や木目、カーボンファイバーの模様をカバーできます。

欠点:スクリーン印刷は平面に限られます。水転写は二次ワニスによるシーリングが必要で、膜の界面を隠すのが困難です。

金属をインサートとして使用し、TPU/TPEを射出成形し、加圧にはホットメルト接着剤も使用するか、またはPUを逆方向に注入します。

–

適用材料:ベースアルミ、ステンレス鋼、亜鉛ダイカスト、ゴムコーティングされたTPU、TPE、シリコン

利点:滑り止め、耐衝撃性、密閉性、金属の強度とゴムのような感触

欠点:金属に逆穴を開ける必要があるため、CNC加工のコストが上昇します。200℃を超える射出温度はコーティングにとってリスクが高くなります。

まず金属表面に10~20µmの透明プライマーをスプレーし、その後、金/銀/ホログラフィック箔を120~160℃/2~5barで熱プレス転写します。

適用材料:陽極酸化アルミニウム、ステンレス鋼、ニッケル亜鉛めっき部品

利点:鏡面のような金属光沢、局所的な装飾性、めっき廃液なし

欠点:平面または大きな曲面にのみ適しており、耐摩耗性は電気めっきやPVDよりも劣ります。

光ファイバー、CO₂レーザー、またはUVレーザーを用いて金属表面を蒸発させるか、酸化を誘導し、30~300µmの深さの凹版または黒色マークを形成します。

–

適用材料:すべての金属。アルマイト処理されたアルミニウムと黒色処理されたステンレス鋼が最適です。

利点:永久的、退色なし、解像度<30µm、シリアル番号、ロゴ、偽造防止

欠点:色を変えることはできません。レーザー光が強すぎると、薄い壁を溶かしたり、コーティングに影響を与えたりする可能性があります。

ワークピースを陰極または陽極に接続し、水性エポキシ/アクリルタンク内で60~400Vを印加し、充填した樹脂を均一に沈殿させ、180℃で焼成します。

–

適用材料:炭素鋼、ステンレス鋼、アルミニウム、亜鉛ダイカスト(前処理としてリン酸塩処理/セラミック化処理済み)

利点:全面コーティング(内部キャビティを含む)、1000時間以上の防錆性、膜厚制御可能(10~25µm)。プライマーとして使用し、その後カラー塗料をスプレー塗装できます。

欠点:単色(黒、グレー)のみ、設備投資額が大きい、純水と廃水処理が必要

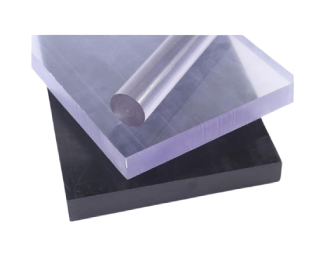

基本加工材料

プラスチック

ABSは強度、耐久性に優れ、耐熱性、耐衝撃性も良好なため、一般的な部品や消費者製品に適したプラスチックです。

🔧一般的な材料選択肢と適用可能な加工方法:

- ABS(ナチュラル/ホワイト/ブラック) – CNC加工、真空注型、ラピッドツーリング、低圧鋳造に適しています。

- ABS+PC(ブラック/ホワイト) – CNC加工、真空注型、ラピッドツーリング、低圧鋳造に適しています。

- ABSライク(黄緑色) – SLA 3Dプリントに適しています。

⚙️基本材料特性:

◆ 燃焼性: 可燃性、変形温度 95-112°C

◆ 利点: 美しい外観、手頃なコスト、優れた電気めっき特性、良好な低温耐衝撃性、成形後の低収縮率、高い寸法精度、良好な耐酸性・耐アルカリ性

◆ 欠点: 耐候性が低い、溶剤に溶解する

PC(ポリカーボネート)は耐久性が高く、優れた耐衝撃性と良好な透明性を提供します。

🔧一般的な材料選択肢と適用可能な加工方法:

- PC(透明/ホワイト/ブラック/ガラス繊維入りGF) – CNC加工、真空注型、ラピッドツーリング、低圧鋳造に適しています。

⚙️基本材料特性:

◆ 燃焼性: 自己消火性

◆ 利点: 強靭で耐衝撃性、優れた耐熱・耐寒性、高い寸法精度、高い安定性、良好な耐候性、透明性

◆ 欠点: 耐疲労性が低い、耐紫外線性が弱い、耐アルカリ性が弱い

PMMA(アクリル)は、クリスタルのような透明度と優れた耐候性で知られています。

🔧一般的な材料選択肢と適用可能な加工方法:

- PMMA(透明/ホワイト/ブラック) – CNC加工、真空注型、ラピッドツーリング、低圧鋳造に適しています。

⚙️基本材料特性:

◆ 燃焼性: 可燃性、変形温度 71-91°C

◆ 利点: 優れた透明性、高硬度、優れた光沢、優れた耐候性、良好な成形性、良好な電気特性

◆ 欠点: 耐衝撃性が低い、傷がつきやすい、溶剤に溶解する

POM(ポリアセタール)は、高強度、低表面摩擦、優れた寸法安定性で知られており、機械の精密部品に最適です。

🔧一般的な材料選択肢と適用可能な加工方法:

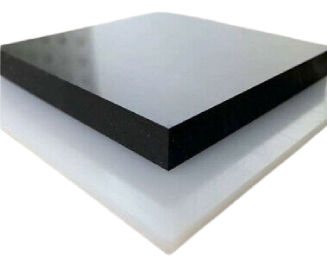

- POM(ホワイト/ブラック) – CNC加工、真空注型、ラピッドツーリングに適しています。

⚙️基本材料特性:

◆ 燃焼性: 可燃性、変形温度 160-170°C

◆ 利点: 高強度・高靭性、柔軟性、優れた耐疲労性、低摩擦、良好な耐薬品性、優れた耐熱性

◆ 欠点: 耐紫外線性が低い、強酸に対する耐性が弱い

PA(ナイロン)は広く使用されており、強度、耐摩耗性に優れているため、ギア、ベアリング、その他の高摩耗面に最適です。

🔧一般的な材料選択肢と適用可能な加工方法:

- PA6 / PA12 / PA66(ガラス繊維添加可能) – CNC加工、真空注型、ラピッドツーリング、低圧鋳造に適しています。

⚙️基本材料特性:

◆ 燃焼性: 自己消火性、変形温度 約127-182°C

◆ 利点: 高強度、耐衝撃性、低摩擦、優れた耐熱・耐寒性、良好な耐薬品性、耐油性

◆ 欠点: 高吸水性、寸法安定性が低い、強酸に対する耐性が弱い

PE(ポリエチレン)は軽量で優れた耐衝撃性を持ち、包装容器に広く使用されています。

🔧一般的な材料選択肢と適用可能な加工方法:

- PE(ブラック/ホワイト) – CNC加工、真空注型、ラピッドツーリング、低圧鋳造に適しています。

⚙️基本材料特性:

◆ 燃焼性: 可燃性、変形温度 60-80°C

◆ 利点: 優れた耐衝撃性、衛生的で無毒、優れた耐水性、良好な耐薬品性、優れた電気特性

◆ 欠点: 耐熱性が低い、耐候性が弱い、成形後の高収縮率

PEEK(ピーク)は、その高耐熱性と強度で知られており、半導体、航空宇宙、医療機器製造で一般的に使用されています。

🔧一般的な材料選択肢と適用可能な加工方法:

- PEEK(ナチュラル/ブラック) – CNC加工、真空注型、ラピッドツーリング、低圧鋳造に適しています。

⚙️基本材料特性:

◆ 燃焼性: 可燃性、変形温度 200-316°C

◆ 利点: 高耐熱性、優れた耐薬品性、耐放射線性、優れた耐摩耗性・耐摩擦性、高強度、優れた耐加水分解性、良好な電気絶縁性

◆ 欠点: 耐衝撃性が低い、寸法安定性が低い、耐紫外線性が弱い

PP(ポリプロピレン)は強靭で優れた耐薬品性を持ち、化学溶剤と接触する部品や包装に一般的に使用されます。

🔧一般的な材料選択肢と適用可能な加工方法:

- PP(ブラック/ホワイト/ガラス繊維入りGF) – CNC加工、真空注型、ラピッドツーリング、低圧鋳造に適しています。

⚙️基本材料特性:

◆ 燃焼性: 可燃性、変形温度 99-110°C

◆ 利点: 優れたヒンジ特性、良好な耐熱性、全プラスチック中で最軽量、優れた電気特性、優れた耐薬品性

◆ 欠点: 低温での耐衝撃性が低い、耐候性が弱い

HDPE(高密度ポリエチレン)は、高い強度対密度比と耐衝撃性で知られており、ボトル製造(ブロー成形を含む)や耐食性配管に一般的に使用されています。

🔧一般的な材料選択肢と適用可能な加工方法:

- HDPE(ブラック/ホワイト) – CNC加工、真空注型、ラピッドツーリング、低圧鋳造、ブロー成形に適しています。

⚙️基本材料特性:

◆ 燃焼性: 可燃性、変形温度 60-82°C

◆ 利点: 優れた耐衝撃性、衛生的で無毒、優れた耐水性、良好な耐薬品性、優れた電気特性

◆ 欠点: 耐熱性が低い、耐候性が弱い、成形後の高収縮率

ゴムは、その柔軟性と衝撃吸収特性のために重宝されており、継続的な曲げや圧力に耐える必要があるシールやガスケットのような製品に最適です。当社では、特定の要件に合わせてゴムの硬度を調整することも可能です。

ベークライトは高硬度、耐熱性の熱硬化性プラスチックであり、優れた絶縁性と耐薬品性で知られています。電気部品(スイッチやソケットなど)や機械部品、特に耐熱性と絶縁性が要求される環境で一般的に使用されます。

🔧一般的な材料選択肢と適用可能な加工方法: ベークライト – CNC加工、射出成形、圧縮成形

⚙️基本材料特性:

◆ 燃焼性: 可燃性、変形温度 150-200°C

◆ 利点: 高耐熱性、優れた絶縁特性、強力な耐薬品性、寸法安定性

◆ 欠点: 高い脆性、ひび割れしやすい、リサイクル不可、加工が困難

テフロンは卓越した化学的安定性を持つ熱可塑性材料であり、高耐熱性と極めて低い摩擦係数で知られています。耐食性の配管ライニング、シール、絶縁層など、高い耐薬品性が要求される用途で広く使用されています。

🔧一般的な材料選択肢と適用可能な加工方法: テフロン(PTFE) – CNC加工、旋盤加工、圧縮成形、機械加工

⚙️基本材料特性:

◆ 燃焼性: 不燃性、連続使用温度範囲 -200~260°C

◆ 利点: 優れた高耐熱性、極めて低い摩擦係数、強力な化学的安定性、非吸水性、優れた電気絶縁性

◆ 欠点: 成形・加工が困難、低剛性、限られた耐荷重能力、高い熱膨張係数

金属

アルミニウムは軽量でありながら強度があり、機械加工が容易で、耐食性があるため、軽量部品として航空宇宙産業や自動車産業で一般的に使用されています。

🔧一般的な材料選択肢

- AL6061 – 熱処理可能な耐食合金、良好な被削性、溶接性。

- AL6063 – 押出用合金、強度は比較的低い。

- AL5052 – 中強度合金、良好な被削性、優れた耐疲労性、高い耐海水腐食性。

- AL5083 – 高マグネシウム含有量、高硬度、優れた耐海水腐食性。

- AL7075 – 高強度・高硬度、良好な機械的性質、優れた陽極酸化処理性。

- ADC 6, 10, 12 – 一般的なアルミニウム鋳造合金。

⚙️ 適用可能な加工方法(全ての材料が全ての加工方法に適合するわけではありません):

◆ 一般的な加工方法: CNC加工, EDM, 押出, ダイカスト

亜鉛は優れた耐食性、良好な流動性、CNCによる機械加工の容易さが特徴です。加工や鋳造のために他の金属と合金化されることがよくあります。

🔧一般的な材料選択肢

- Zamak 3 – 良好な機械的性質、優れた流動性、ダイカストの最有力候補。

- Zamak 5 – 良好な機械的性質と流動性。

- Zamak 2 – 良好な機械的性質、グループ内で最も硬いが、寸法精度は劣る。

- ZA-8, 12, 27 – 亜鉛-アルミニウム合金、高硬度、耐摩耗性、耐変形性を提供。

⚙️ 適用可能な加工方法(全ての材料が全ての加工方法に適合するわけではありません):

◆ 一般的な加工方法: CNC加工, EDM, 金属押出, 金属ダイカスト

銅は優れた電気伝導性と熱特性で知られており、電気部品に広く使用されています。青銅(銅と錫の合金)は高い耐食性と疲労強度を持ち、ベアリング、ブッシング、海洋ハードウェアによく使用されます。黄銅(銅と亜鉛の合金)は耐久性があり、摩擦係数が低いため、高精度部品や工具の製造に最適です。

🔧一般的な材料選択肢

- C1100 (純銅 – Pure Copper) – 高い電気伝導性、熱伝導性、延性、耐食性、耐候性。

- C17300 (ベリリウム銅 – Beryllium Copper) – 高い耐熱性、熱処理前の延性、熱処理後の機械的強度と耐疲労性、良好な電気伝導性。

- C2700 (黄銅 – Brass) – 良好な冷間鍛造性、延性、機械部品に適している。

- C5191/C5441 (リン青銅 – Bronze) – 優れた耐疲労性、耐食性、耐摩耗性。

- C6782 (黄銅 – Brass) – 良好な熱間鍛造性、高強度、耐食性。

- ZQA19-2, 4, 7, 10 – 銅ダイカストに適している。

⚙️ 適用可能な加工方法(全ての材料が全ての加工方法に適合するわけではありません):

◆ 一般的な加工方法: CNC加工, EDM

アルミニウム-マグネシウム合金は、鋼と同じ強度と硬度を持ちながら、プラスチックと同程度の非常に軽量です。優れた熱伝導率を持ち、放熱電子機器や筐体によく使用されます。

🔧一般的な材料選択肢

- AZ31 – 耐衝撃性、熱吸収性、耐油性を提供。

- AZ61 – AZ31より軽量、アルミニウム含有量が高い。

- AZ91D – 最も一般的なマグネシウム合金、高強度と良好な鋳造性能が特徴。

- AM60B – 高強度と良好な鋳造性能に加え、良好な延性と衝撃吸収性を持つ。

⚙️ 適用可能な加工方法(全ての材料が全ての加工方法に適合するわけではありません):

◆ 一般的な加工方法: CNC加工

ステンレス鋼は耐食性で知られており、医療機器、ロボット工学、自動化製造装置で一般的に使用されています。

🔧一般的な材料選択肢

- SUS304, 316 – 高硬度と高耐食性、錆びにくく、食品グレードや医療グレードの用途で一般的に使用される。

- SUS201 – 基本的な硬度と耐食性、錆びやすい傾向がある。

- SUS420, 430, 431 – 基本的な硬度と耐食性を持つが、磁性がある。

⚙️ 適用可能な加工方法(全ての材料が全ての加工方法に適合するわけではありません):

◆ 一般的な加工方法: CNC加工, EDM

チタンは金属の中で最高の強度対密度比を持ち、優れた耐食性と疲労強度を備えているため、航空宇宙、医療機器、さまざまな機器工具に一般的に使用されています。

🔧一般的な材料選択肢

- TA1 / TA2 (商業的純チタン – Commercially Pure Titanium) – 機械的および化学的性質はステンレス鋼に似ているが強度は低い。成形、プレス加工、溶接が容易で、優れた耐食性と耐酸化性を持つ。

- TC4 / Ti-6Al 4V (チタン合金 – Titanium Alloy) – 鍛造、プレス加工、溶接に適しており、優れた耐熱性と耐食性を提供。

⚙️ 適用可能な加工方法(全ての材料が全ての加工方法に適合するわけではありません):

◆ 一般的な加工方法: CNC加工, EDM

炭化ケイ素はダイヤモンドに次ぐ硬度を誇り、優れた耐摩耗性、耐高温性、耐食性に加え、高い熱伝導率を持っています。半導体製造部品、耐火板、セラミックベアリングによく使用されます。

🔧一般的な材料選択肢

- SiC – 高硬度と高耐摩耗性、安定した化学的および機械的性質、低エネルギー消費、高電力効率。

- AlSiC – アルミニウムのように軽量だが、鋼に似た曲げ強度、優れた耐衝撃性、低い熱膨張で高い熱伝導率を持つ。

⚙️ 適用可能な加工方法(全ての材料が全ての加工方法に適合するわけではありません):

◆ 一般的な加工方法: CNC加工, EDM

👉 最新ニュース、技術、設備に関する詳細は、公式 Facebook, X (Twitter) and 公式ブログをフォローしてください!